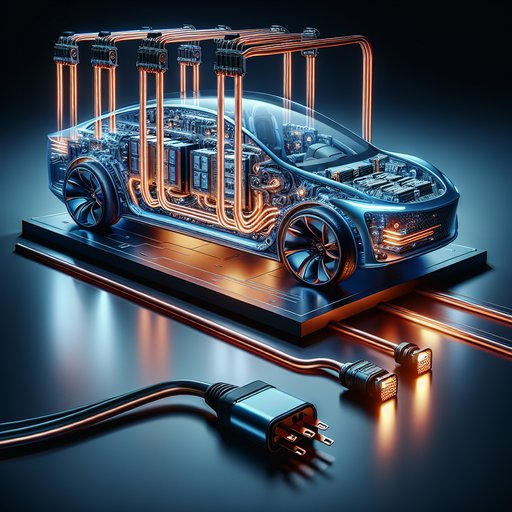

Het verhogen van de DC-bus van een EV van ongeveer 400 V naar ongeveer 800 V halveert de stroom voor hetzelfde vermogen, wat I²R-verliezen vermindert, de hoeveelheid koper verkleint en hogere snelladersnelheden mogelijk maakt met 1.000 V-hardware. Autofabrikanten zoals Porsche, Hyundai-Kia, Lucid, GM en Tesla zetten nu 800-V subsystemen in, steeds vaker in combinatie met 1.200 V siliciumcarbide (SiC) schakelaars. Deze overstap heeft echter zijn prijs: de eisen op het gebied van isolatie, kruip- en doorslagafstanden, EMI en thermische controle worden steeds strenger, en de laadsnelheid blijft beperkt door de chemie van de cellen en thermische grenzen. Toch, met 350 kW laders die steeds vaker voorkomen en nieuwere voertuigen die in minder dan 20 minuten 10-80% kunnen opladen, wordt 800 V een gangbaar middel om efficiëntie, prestaties en verpakkingen te verbeteren.

De kans is duidelijk: bij een vaste kracht P neemt de stroom I omgekeerd af met de spanning V. Als je V verdubbelt van ~400 naar ~800 V, halveert I, waardoor de verliezen in de geleider (∝ I²R) met 4× dalen voor dezelfde kabel. Autobouwers kunnen die marge gebruiken voor kleinere kabels en busbars, of de kabelmaat gelijk houden en de warmte verminderen. Dit verbetert het bereik (minder massa, lagere koperverliezen), de verpakking (kleinere bochten in de kabels) en de kosten (koper en koeling).

De beperking is dat spanning overal invloed op heeft. Het aantal cellen verdubbelt ruwweg (bijv. ~96s naar ~192s), wat gevolgen heeft voor het BMS, zekeringen en vrijgave. Een hogere dv/dt verhoogt de elektromagnetische interferentie en het risico op gedeeltelijke ontlading, wat betere afscherming, potting en motorwikkelingisolatie vereist. Publieke snelladers moeten daadwerkelijk hoge spanning en stroom ondersteunen; 800-V-auto's kunnen nog steeds opladen bij 400-V-stations, maar hebben een interne DC-DC-boost of herschikking van de accu nodig, wat extra kosten en complexiteit met zich meebrengt.

Het verkleinen van de kabelmaat is voelbaar. Bij het leveren van 300 kW van de accu naar de omvormer: bij 400 V is I ≈ 750 A; bij 800 V is I ≈ 375 A. Om een vergelijkbare stroomdichtheid te behouden, kan de doorsnede met ~50% dalen (bijv. van ~95 mm² naar ~50 mm²), wat de massa van de koperen kabel met ~40-50% vermindert en de routing vergemakkelijkt. Weerstandsverwarming daalt scherp: een 4 m retour, 50 mm² koperen verbinding (~1.4 mΩ) verliest ~200 W bij 375 A, tegenover ~800 W bij 750 A voor een soortgelijke 100 mm² verbinding.

Aan de laadzijde blijven hoogwaardige CCS-kabels vloeistofgekoeld om continu 500-600 A te kunnen dragen; in de auto kunnen de meeste 800-V-aandrijfkabels luchtgekoeld of licht verwarmd zijn omdat de stroom lager is. De voordelen van snel opladen zijn reëel, maar beperkt door de acceptatie van cellen en thermische limieten. Recente gegevens: de 2024 Taycan-update piekt rond de 320 kW op 800-V HPC's en verkort de 10-80% tijd tot ongeveer 18 minuten; Hyundai-Kia E-GMP-modellen (Ioniq 5/6, EV6) bereiken typisch 230-250 kW met vergelijkbare 18 minuten 10-80% vensters; Lucid Air overschrijdt 300 kW onder gunstige omstandigheden. GM's 800-V-opladen (bijv. Silverado EV) richt zich op maximaal 350 kW bij compatibele locaties.

Veel netwerken die sinds 2023-2025 zijn geïnstalleerd, adverteren met een 1.000-V-capaciteit en 350 kW per dispenser; oudere eenheden die beperkt zijn tot 400 V cap de 800-V-auto's, tenzij het voertuig zelf opkrikt. Porsche en Hyundai hebben een onboard 400→800 V DC-boost, zodat 400-V-stations nog steeds ~150 kW of meer kunnen leveren; sommige platforms herschikken modules in serie/parallele configuratie voor een vergelijkbaar effect. Het ontwerp van de omvormer is een belangrijke factor. De meeste 800-V-aandrijvomvormers gebruiken nu 1.200-V SiC MOSFET's van leveranciers zoals Infineon, onsemi, STMicroelectronics en Wolfspeed.

Vergeleken met de 650–750-V silicium IGBTs die gebruikelijk zijn bij 400 V, biedt SiC lagere schakelkosten en geleidingsverliezen en kan het sneller schakelen (tientallen kHz) om inductoren en condensatoren te verkleinen. Efficiëntieverbeteringen van 1-3 procentpunten onder typische rijcycli zijn gebruikelijk, en piekefficiënties van omvormers overschrijden vaak 97-99%. Ontwerpoverwegingen: DC-link filmcondensatoren moeten hogere spanningen en rimpels weerstaan; de stuurstroom en lay-out moeten snelle dv/dt beheersen om de isolatie en lagers van de motor te beschermen (gemeenschappelijke-modus spoelen, filters en verbeterde wikkelverven zijn gebruikelijk). Een hogere accu spanning verhoogt ook de benodigde kruip- en vrijgaveafstanden volgens de automotive isolatiestandaarden, wat invloed heeft op de verpakking van modules en connectors.

De koelbehoeften veranderen, maar verdwijnen niet. Lagere stroom vermindert de verwarming van de koperen kabels en omvormer, en de lagere verliezen van SiC verlagen de warmteafvoer per kW, waardoor kleinere koude platen of koelvloeistofstroom mogelijk zijn. Echter, bij snelladen met hoge vermogens verschuift de thermische bottleneck naar de accu: 250-350 kW komt overeen met ~2-3 C voor 80-120 kWh accu's, wat voorconditionering (≈25-35 °C), uniforme koeling van cellen (tab/plaat ontwerpen) en strakke SOC/temperatuur vensters vereist om lithiumafzetting te vermijden. HPC-dispenserkabels blijven vloeistofgekoeld om 500-600 A te ondersteunen, terwijl laadpoorten en contactors aan de voertuigzijde bij 800 V rigoureuze thermische en boogbeheer nodig hebben.

Motoren ervaren hogere dv/dt-stress; verbeterde isolatiesystemen en in sommige gevallen as-aarding helpen om lagerspanningen te vermijden. Implicaties: 800-V-platforms consolideren waar de kracht hoog is en verpakking belangrijk is—premium sedans, vrachtwagens en prestatie EV's—terwijl kosten-geoptimaliseerde 400-V-auto's blijven bestaan. Beleid en infrastructuur halen in: veel NEVI-gefundeerde locaties in de VS en nieuwe Europese installaties specificeren 1.000-V, 350-kW dispensers met vloeistofgekoelde kabels, wat essentieel is voor het realiseren van de voordelen van 800 V.

Naarmate de capaciteit van SiC-wafers toeneemt tot 2025, zouden de kosten van apparaten moeten stabiliseren, wat de adoptie verbreedt. Het nettoresultaat: 800 V is geen wondermiddel voor laadsnelheid, maar in combinatie met geschikte cellen en thermische systemen levert het geloofwaardige verbeteringen in efficiëntie, massa en laadtijd die zich vertalen naar een betere gebruikerservaring in de praktijk.